隨著智能制造浪潮的推進,表面貼裝技術(shù)(SMT)工廠正積極引入圖像識別技術(shù),以優(yōu)化生產(chǎn)流程、提升產(chǎn)品質(zhì)量與效率。圖像識別在SMT工廠的應(yīng)用,通常涵蓋元器件定位、焊點檢測、印刷質(zhì)量分析、貼裝精度驗證及缺陷識別等多個環(huán)節(jié)。從原始圖像采集到生成可驅(qū)動決策的洞察,中間的數(shù)據(jù)處理環(huán)節(jié)至關(guān)重要。本文將探討一個典型的SMT工廠圖像識別采集案例,并重點解析其背后專業(yè)、高效的數(shù)據(jù)處理服務(wù)如何為智能化轉(zhuǎn)型提供核心支撐。

一、案例背景與挑戰(zhàn)

某大型電子制造企業(yè)的SMT產(chǎn)線,希望引入自動光學檢測(AOI)系統(tǒng),實現(xiàn)PCB板焊后質(zhì)量的實時、全檢。他們部署了高分辨率工業(yè)相機,在生產(chǎn)線上關(guān)鍵工位進行圖像采集。初期面臨的挑戰(zhàn)包括:

- 數(shù)據(jù)量大且實時性要求高:產(chǎn)線節(jié)奏快,每秒產(chǎn)生數(shù)百張高分辨率圖像,需實時處理并反饋結(jié)果。

- 圖像質(zhì)量參差不齊:受光照變化、PCB板反光、元器件遮擋等因素影響,原始圖像存在噪聲、對比度低等問題。

- 缺陷特征復(fù)雜多樣:虛焊、連錫、偏移、缺件等缺陷形態(tài)各異,需要精確界定與識別。

- 模型訓練數(shù)據(jù)匱乏:初期缺乏足夠高質(zhì)量、已標注的缺陷樣本,難以直接訓練出高精度識別模型。

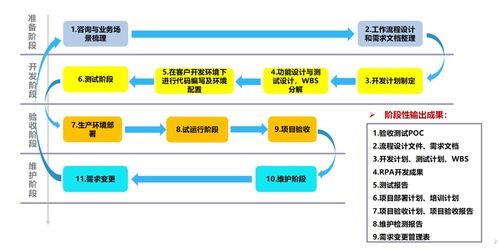

二、數(shù)據(jù)處理服務(wù)核心流程

針對以上挑戰(zhàn),專業(yè)的數(shù)據(jù)處理服務(wù)提供商為其設(shè)計并實施了一套端到端的解決方案:

1. 圖像采集與預(yù)處理標準化

- 采集優(yōu)化:協(xié)助調(diào)整相機參數(shù)、光照方案及拍攝角度,制定標準化采集規(guī)程,從源頭提升數(shù)據(jù)質(zhì)量。

- 預(yù)處理流水線:部署自動化的預(yù)處理模塊,包括去噪、對比度增強、色彩空間轉(zhuǎn)換、圖像配準與ROI(感興趣區(qū)域)提取,將原始圖像轉(zhuǎn)化為清晰、統(tǒng)一的格式,供后續(xù)分析。

2. 數(shù)據(jù)標注與增強

- 專業(yè)標注:組織標注團隊,在專家指導下,對采集到的圖像中的各類缺陷進行精確框選與分類標注,形成高質(zhì)量的訓練數(shù)據(jù)集。針對SMT工藝特點,制定詳細的標注規(guī)范。

- 數(shù)據(jù)增強:應(yīng)用旋轉(zhuǎn)、縮放、裁剪、添加噪聲、亮度調(diào)整等算法,對有限的數(shù)據(jù)集進行擴充,提升模型的泛化能力,防止過擬合。

3. 模型訓練與優(yōu)化支持

- 特征工程支持:提供處理后的結(jié)構(gòu)化數(shù)據(jù),協(xié)助算法工程師提取有效的形態(tài)、紋理等特征。

- 迭代閉環(huán):將模型初步識別結(jié)果(尤其是疑似誤判、漏判案例)反饋至標注環(huán)節(jié),進行針對性補充標注,形成“數(shù)據(jù)-模型-反饋”的迭代優(yōu)化閉環(huán),持續(xù)提升識別準確率。

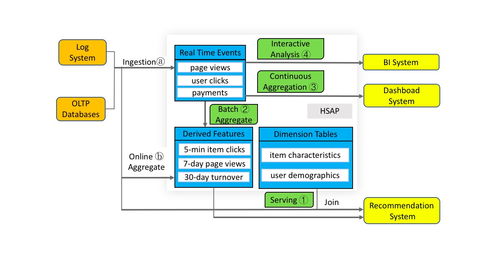

4. 數(shù)據(jù)管理與系統(tǒng)集成

- 數(shù)據(jù)倉庫建設(shè):構(gòu)建可存儲、管理海量圖像及對應(yīng)元數(shù)據(jù)(如時間戳、板號、工位信息)的數(shù)據(jù)庫,支持快速檢索與追溯。

- 結(jié)果結(jié)構(gòu)化輸出:將識別結(jié)果(如缺陷類型、位置坐標、置信度)轉(zhuǎn)化為結(jié)構(gòu)化數(shù)據(jù),通過API接口無縫集成到工廠的MES(制造執(zhí)行系統(tǒng))或SPC(統(tǒng)計過程控制)系統(tǒng)中,觸發(fā)報警、維修工單或進行工藝參數(shù)優(yōu)化。

三、實施成效

通過引入專業(yè)的數(shù)據(jù)處理服務(wù),該SMT工廠實現(xiàn)了:

- 檢測效率大幅提升:替代傳統(tǒng)人工抽檢,實現(xiàn)100%在線全檢,處理速度滿足高速產(chǎn)線要求。

- 檢測準確率顯著提高:經(jīng)過多輪數(shù)據(jù)迭代后,系統(tǒng)對主要缺陷的識別準確率穩(wěn)定在99.5%以上,誤報率低于0.1%。

- 質(zhì)量追溯數(shù)字化:所有檢測數(shù)據(jù)與圖像均可追溯,為質(zhì)量分析、工藝改進提供了堅實的數(shù)據(jù)基礎(chǔ)。

- 生產(chǎn)成本降低:早期發(fā)現(xiàn)缺陷,減少了后續(xù)維修成本與材料浪費,同時降低了對熟練檢驗人員的依賴。

四、

在SMT工廠的圖像識別應(yīng)用中,高質(zhì)量的數(shù)據(jù)處理服務(wù)并非附屬品,而是決定項目成敗的核心環(huán)節(jié)。它橋接了原始圖像采集與智能識別應(yīng)用,通過專業(yè)化的數(shù)據(jù)預(yù)處理、標注、增強與管理,將無序的原始數(shù)據(jù)轉(zhuǎn)化為驅(qū)動智能模型的“燃料”。本案例表明,投資于專業(yè)、高效的數(shù)據(jù)處理服務(wù),能夠顯著縮短SMT工廠智能化項目的落地周期,最大化圖像識別技術(shù)的價值,最終實現(xiàn)生產(chǎn)效率與產(chǎn)品質(zhì)量的雙重飛躍,為智能制造夯實數(shù)據(jù)基石。